Stellantis Kénitra: Effizienz trifft Nachhaltigkeit

Das Projektteam bestand aus Mitarbeitende von Dürr China unter der Leitung von Yu Gavin sowie einem Team von Dürr Frankreich, das den Robotik-Part verantwortete. David Sturnich, Key Account Manager bei Dürr, begleitete das Projekt von Anfang an: „Ich hatte die Chance, nicht nur in der Angebotsphase dabei zu sein, sondern auch unsere chinesischen Kollegen während der Umsetzung zu unterstützen. Das war für mich persönlich ein Highlight.“

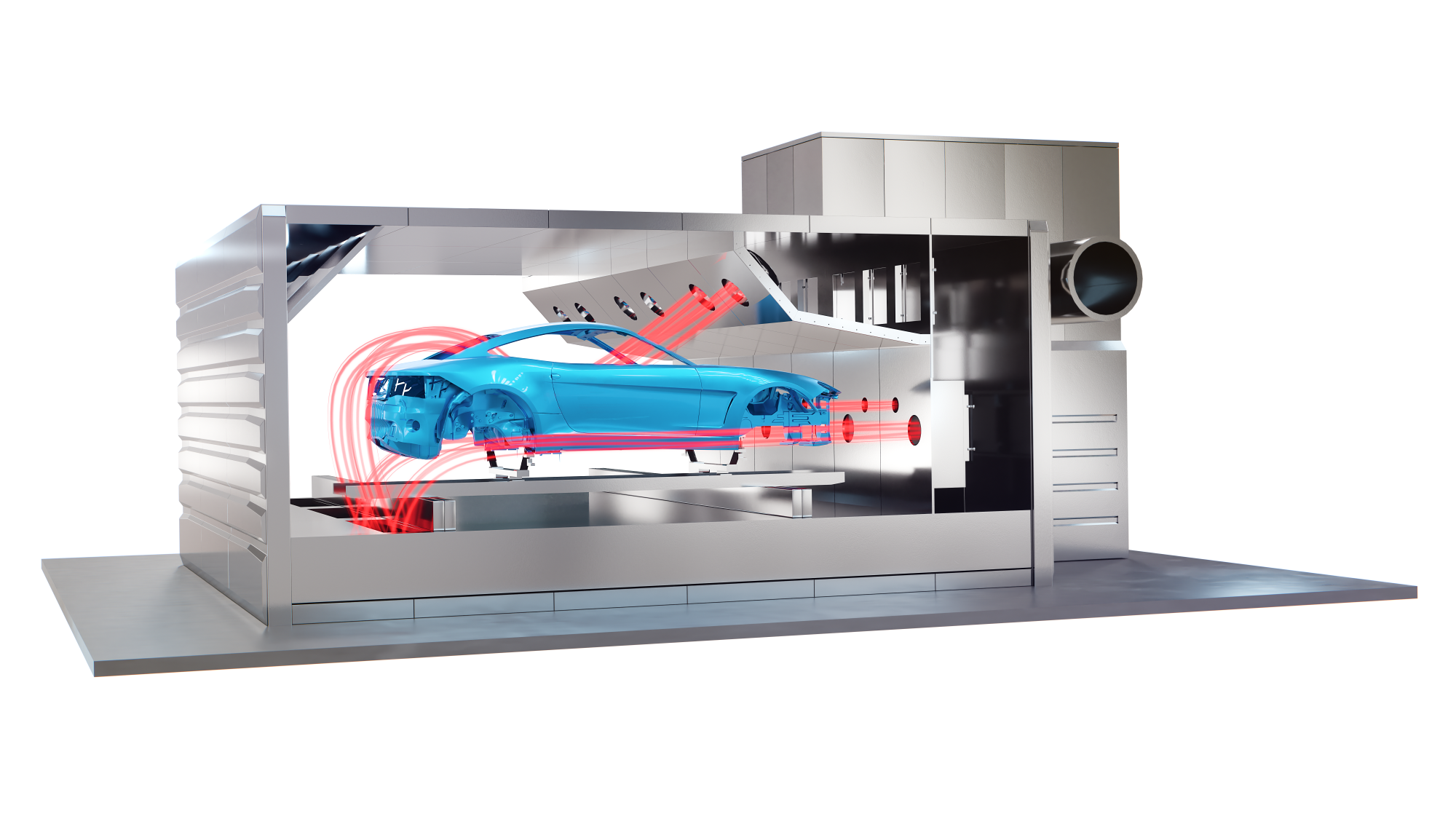

Die neue Lackieranlage verdoppelt die Kapazität am Standort und ist für 30 Karosserien pro Stunde ausgelegt, identisch zur ersten Anlage, die Dürr 2019 errichtete. Mit dem patentierten Rotationstauchverfahren RoDip® und dem erstmals bei Stellantis eingesetzten elektrischen Trockner EcoInCure setzt das Werk neue Standards in Sachen Ressourcenschonung und CO₂-Reduktion. Letzterer spart bis zu 40 % der Emissionen im Vergleich zu gasbetriebenen Varianten.

Re-used statt neu gekauft

Ein weiteres Highlight: Die Anlage nutzt Lackierroboter und Applikationstechnik aus bestehenden Stellantis-Werken – ein Paradebeispiel für nachhaltige Produktion. „Re-using ist nicht nur ressourcenschonend, sondern auch ein cleverer Weg, um in einem engen Zeit- und Budgetrahmen eine leistungsfähige Lackiereranlage zu realisieren“, so Sturnich.

Das Projekt war von Anfang an herausfordernd: „Wir hatten ein sehr knappes Budget und einen anspruchsvollen Zeitplan, insbesondere mit der notwendigen Vorlaufzeit für den Transport aus China“, erinnert sich Sturnich. „Aber am Ende war es ein voller Erfolg – in Qualität, Timing und Kosten.“

Ein besonderer Meilenstein war die erste lackierte Karosserie am 1. Oktober 2025 – ein Moment, der das Team stolz und den Projektfortschritt sichtbar machte. Die Inbetriebnahme verlief reibungslos, und das Kundenfeedback ist durchweg positiv. Auch über das abgeschlossene Projekt hinaus zeigt Kenitra 3 Wirkung: Die eingesetzten Technologien, insbesondere RoDip® und der elektrische Trockner EcoInCure, stoßen bei Stellantis auf großes Interesse für zukünftige Großprojekte.