Industrial Products auf Wachstumskurs

Herr Tautz, wie groß ist das Team von INP?

Wir sind aktuell 40 Kolleginnen und Kollegen, verteilt auf 18 Länder – also wirklich sehr international. Trotz der Entfernung ist der Kontakt untereinander sehr eng. Virtuell sehen wir uns in kurzen Abständen und zweimal im Jahr auch persönlich. Dabei tauschen wir uns zu den neuesten technischen Entwicklungen aus und – mindestens genauso wichtig – welche Lösungen bei den Kunden besonders gut ankamen.

Für welche Branchen arbeitet INP und was steckt hinter der Abkürzung?

Bei Dürr verstehen wir unter „Industrial Products“ – oder kurz INP – alles, was in unterschiedlichen Industrien beschichtet wird und nichts mit der Lackierung von Karosserien zu tun hat. Das ist ein unglaublich breites Feld. Ehrlich gesagt: Es gibt kaum etwas, was nicht mit unseren Applikationsprodukten beschichtet wird. Das reicht von kleinen Ostereiern bis hin zu riesigen Bauteilen wie Flugzeugflügel. Mal geht’s um einfache Schutzlacke für Gasflaschen, mal um extrem hochwertige Hochglanz-Oberflächen für Musikinstrumente. Genau diese Vielfalt macht die Arbeit so spannend.

Von der Automobilbranche in ganz neue Industrien – wie kam es vor zehn Jahren dazu, dass Dürr diesen Bereich gegründet hat?

Wir sind ja echte Spezialisten, wenn es um Lackieranlagen für die Automobilindustrie geht. Und genau dieses Know-how wollten wir anderen Industrien zur Verfügung stellen. Denn unsere Produkte haben sich schon über Jahre auf dem Markt bewährt und lassen sich für vielfältige Lackierprozesse nutzen. Die Gründung der INP vor einem Jahrzehnt war die richtige Entscheidung, denn sie ist seitdem stabil gewachsen – und das Thema Automatisierung hat weiterhin viel Potenzial.

Viele Unternehmen stehen aktuell vor der Herausforderung, sich breiter aufzustellen. Wie hat Dürr das bei INP personell gelöst?

Von Anfang an waren natürlich einige Kolleginnen und Kollegen aus unserem Automobilbereich an Bord, aber es wurden auch gezielt Menschen mit speziellem Fachwissen aus anderen Industrien eingestellt. Heute arbeiten unsere Produktmanager und Techniker eng mit der Entwicklungsabteilung Automotive zusammen. Dieser direkte Draht ist enorm wichtig, weil wir uns gegenseitig beflügeln und so schnell auf neue Anforderungen reagieren können.

Haben Sie ein konkretes Beispiel, was aus der abteilungsübergreifenden Zusammenarbeit entsteht?

Unser Highlight, das Applikationssystem EcoPaintJet, ist ein gutes Beispiel. Es läuft als erste Serienlinie außerhalb der Automobilindustrie seit über einem Jahr bei PAN-DUR, einem Hersteller von Isolierglas für Gewerbekühlmöbel. Das sind diese großen Kühlregale und Theken, die wir alle aus dem Supermarkt kennen. Damit man die Klebe- und Dichtnähte am Glasrand nicht sieht, werden blickdichte Zierstreifen auflackiert. Mit dem EcoPaintJet spart PAN-DUR viel Zeit, Lack und Platz, denn das System lackiert randscharf und ohne Overspray. Da der Lack genau dorthin kommt, wo er hingehört, konnte das aufwendige Siebdruckverfahren komplett ersetzt werden.

Eine Serienlinie klingt nach einem großen Schritt in Richtung Automatisierung. Starten viele Unternehmen, die noch manuell lackieren, nicht eher mit kleineren Lösungen?

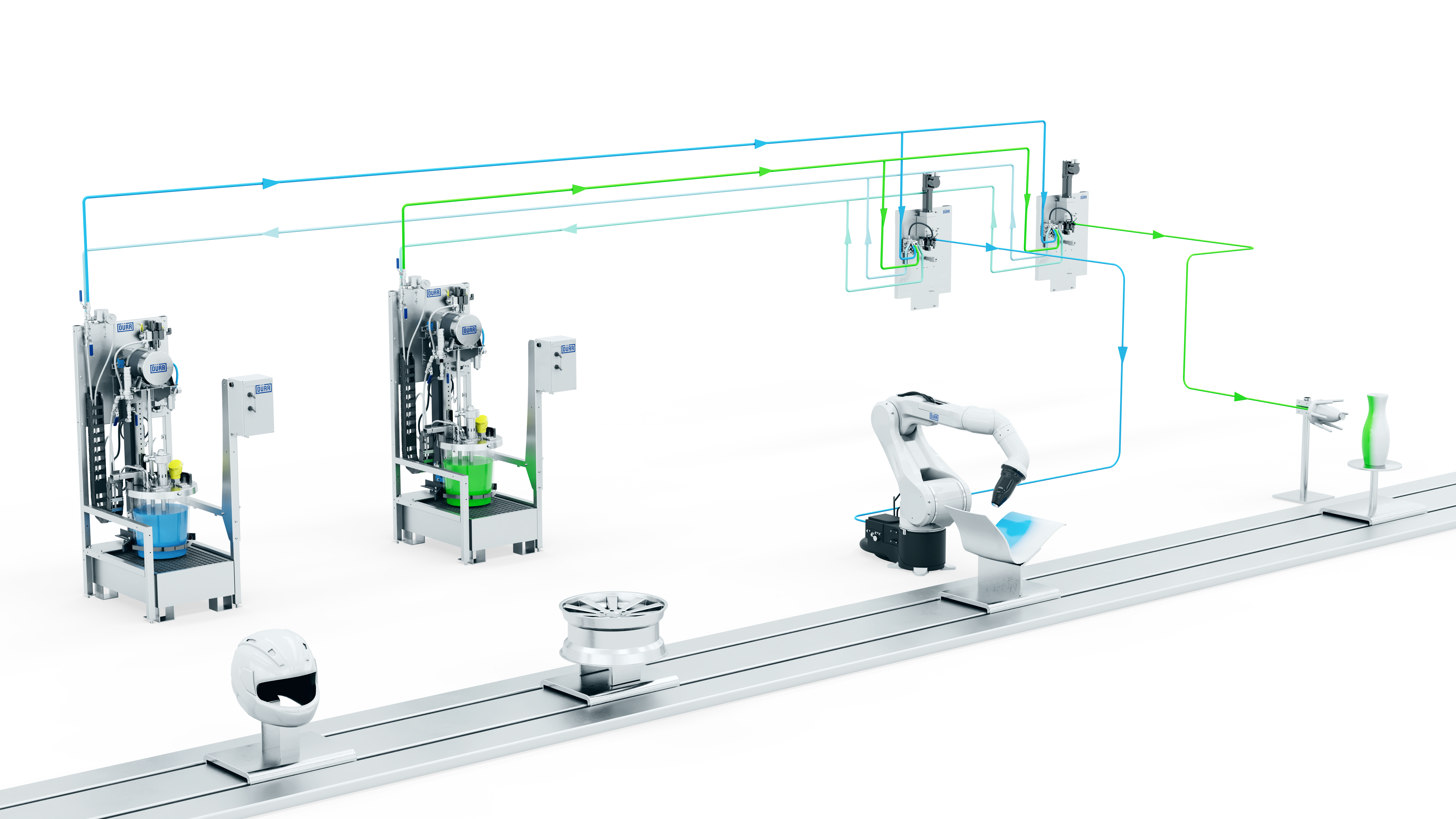

Das stimmt und deswegen haben wir die sogennanten Core-Varianten entwickelt, die auf unserem ready2integrate Konzept basieren. Dürr verfolgt hier seit Jahren das Ziel, einzelne Produkte - von der Steuerung bis zum Applikator - nahtlos zu einer hochwertigen Lackierlösung zusammenzufügen. Die Komponenten sind für ihre individuelle Lackieraufgabe vorkonfiguriert und werden bei Bedarf als ready2integrate-Sets zusammengestellt. So können viele – auch kleinere – Unternehmen genau die Automatisierung erhalten, die sie für ihren Lackierprozess benötigen.

Und nimmt das Thema Nachhaltigkeit auch eine Rolle ein?

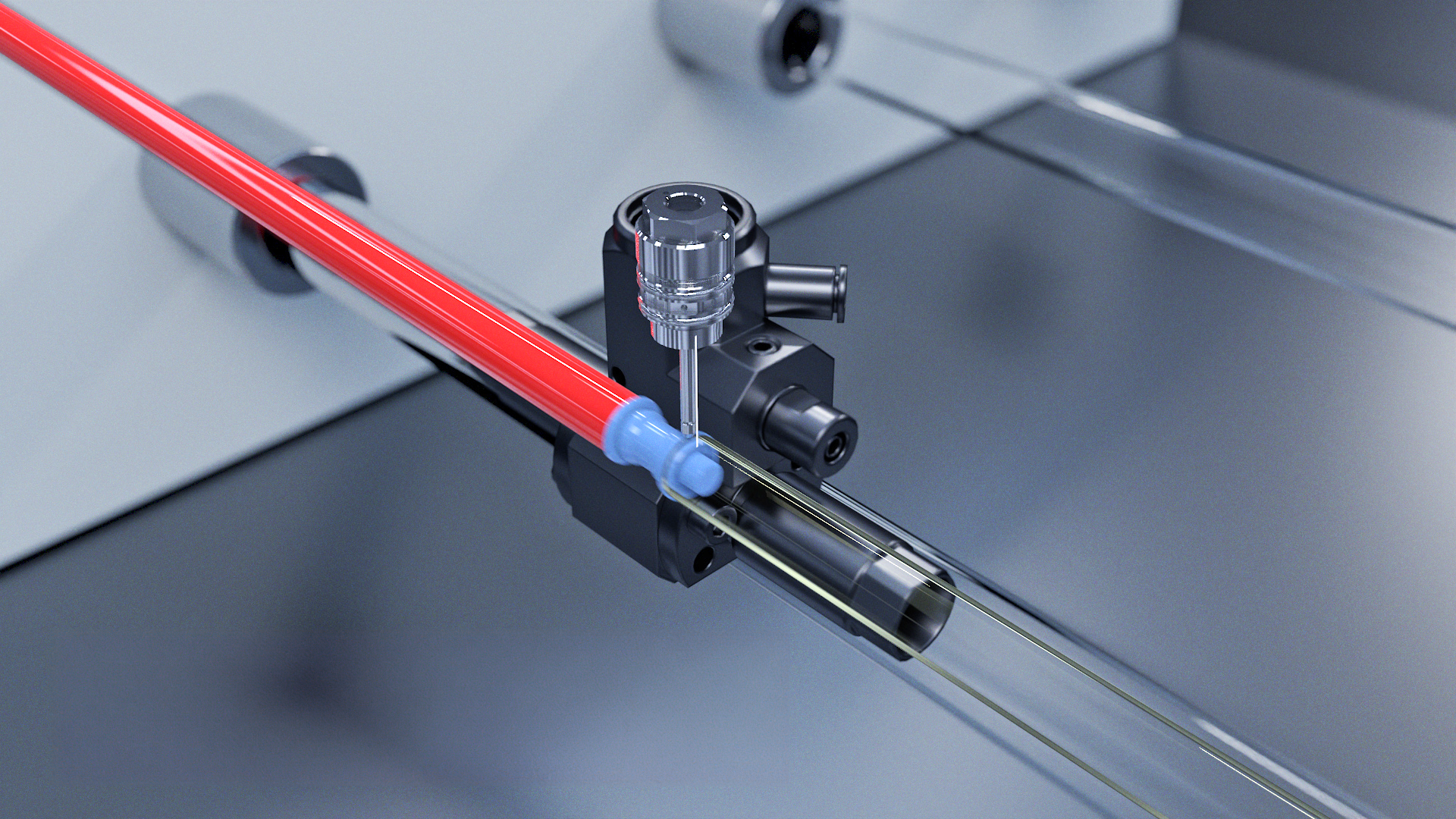

Das ist für kleinere und mittlere Unterenhmen, die bis zu vier Roboter einsetzen, auf jeden Fall ein Thema. Sie wollen nicht nur effizienter fertigen, sondern auch Lack und Lösemittel einsparen. Automatisierung und Nachhaltigkeit gehen ganz klar Hand in Hand. Ein Beispiel ist hier etwa der EcoSupply P Core – ein Farbversorgungssystem mit Molchtechnik, um unverbrauchten Lack nahezu vollständig zurückzugewinnen, den Verbrauch von Spülmittel zu minimieren und den Farbwechsel zu beschleunigen. Die Core-Variante ist überall dort sinnvoll, wo verschiedene Lackfarben in kleineren Mengen verarbeitet werden, zum Beispiel in der Holz- oder Bauindustrie.

Welche Treiber für die Automatisierung gibt es noch?

Weltweit höre ich, dass es zu wenig Lackierer gibt, die konstant eine gleichbleibend hohe Qualität liefern. Um den Marktanforderungen hier gerecht zu werden, bedarf es automatisierter Prozesse. Gleichzeitig steigt die Produkt- und Farbvielfalt. Zulieferer, etwa aus der Bau- und Kunststoffindustrie, müssen immer mehr Farbtöne verwenden, um die indiviuellen Wünsche ihrer Kunden zu erfüllen. Um flexibler zu werden, brauchen sie automatisierte Systeme für schnelle Farbwechsel. Anders gesagt: Die Auftraggeber der INP wollen hochwertige, intelligte Produkte, damit sie besser und effizienter lackieren.

Das klingt anspruchsvoll. Was brauchen Ihre Mitarbeitenden für Fähigkeiten, um diese Aufgabe zu erfüllen?

Unsere Endkunden und Integratoren sind absolute Experten in ihrer Branche. Deshalb ist für mein Team vor allem eines entscheidend: tiefes technisches Know-how und ein exzellentes Verständnis der Lackierprozesse. Nur so können wir die besten Lösungen entwickeln.

Welche persönlichen Eigenschaften bringen Sie für Ihre Funktion mit?

Ich bin gerne in der Welt unterwegs – sei es bei unseren Vertriebsteams, auf Messen oder direkt mit unseren Integratoren bei den Endkunden. Ich kann gut zuhören. Das ist wichtig, um zu verstehen, was wirklich gebraucht wird. Dazu kommen Geduld und Flexibilität, denn jede Branche und jeder Kunde hat eigene Anforderungen.

Ein Blick in die Zukunft – wo sehen Sie INP in zehn Jahren?

Zunächst einmal: Wir sind stolz auf das, was wir in den vergangenen zehn Jahren aufgebaut haben! Viele aus dem Team sind von Anfang an dabei, und es macht Spaß zu sehen, wie erfolgreich unsere Lösungen bei den Kunden funktionieren. Das motiviert uns enorm. Für die nächsten zehn Jahre haben wir eine klare Vision: Wir wollen definitiv weiterwachsen und haben verschiedene strategische Ansätze, um das zu erreichen.