Hoch hinaus

Im Hochregallager speichern wir Karosserien so, dass sie jederzeit taktgenau abrufbar sind – unabhängig von ihrer Reihenfolge beim Eintreffen

Christoph Haist

Senior Manager Lackieranlagenplanung bei Dürr

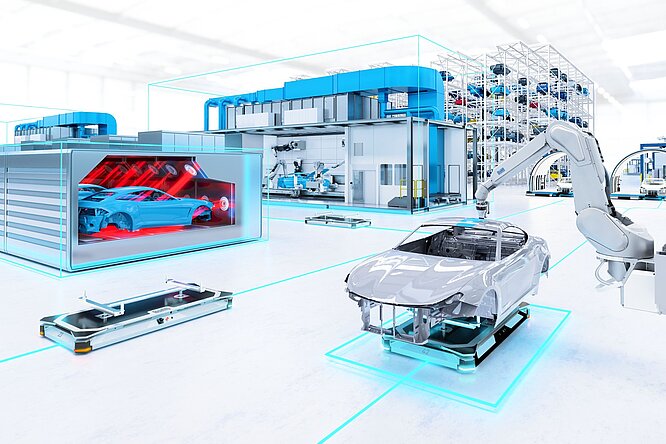

Ob als Kurzzeit- oder Langzeitspeicher: Im Lackierprozess ist ein von Dürr konzipiertes Hochregallager die zentrale Drehscheibe zwischen den Applikationsbereichen. Es nimmt beispielsweise Karosserien auf, wenn eine Spritzkabine gereinigt wird oder ein Trockner ausfällt. Komplette Linien lassen sich so leerziehen, ohne dass der gesamte Produktionsfluss ins Stocken gerät. Als Zwischenspeicher federt das Hochregallager Taktunterschiede ab und erlaubt es, Karosserien neu zu sortieren. Ebenensprünge sind möglich, indem das Hochregallager die Funktion eines Hebers übrnimmt. Auch außerhalb der Lackiereranlage entkoppeln Hochregallager den Materialfluss und stellen Karosserien rechtzeitig der Endmontage bereit.

Nahezu keine Kapazitätsgrenzen

Die Bediengeräte gleiten in der schmalen Gasse zwischen den beiden Regalwänden auf fest installierten Schienen, heben die Karosserien in die Fächer und wieder heraus. Besonders wirtschaftlich arbeiten Hochregallager ab einer Größe von rund 40 Stellplätzen. Nach oben sind der Kapazität durch die Erweiterung von Regalgaassen inklusive Regalbediengerätfast keine Grenzen gesetzt – entscheidend ist allein, wie sich die geforderte Taktzeit realisieren lässt.

Skalierbarkeit und Flexibilität sind zentrale Anforderungen der Lackieranlage der Zukunft. Mit diesem Konzept bricht Dürr das traditionelle Linienlayout auf, indem es die Automobillackierung auf Boxen verteilt. Hier spielt das Hochregallager seine Stärken voll aus, indem es Spielraum in der Planung schafft. Dafür braucht es mehr als Mechanik.

Die Intelligenz des Systems steckt in der Software DXQlogistics.control. Sie besteht aus verschiedenen Modulen, die sich auf die individuellen Anforderungen von Kunden anpassen und erweitern lassen. Die digitale Lösung hilft etwa dabei, komplexe Materialflüsse mit unterschiedlichen Werkstücktypen auch bei ständig wechselnden Bedingungen effizient zu steuern – und das mit möglichst geringem Aufwand und ohne Unterbrechungen.

Außerdem liefert die Software Antworten auf wichtige Fragen des Produktionsalltags: Wie lange dauert die Durchlaufzeit eines Arbeitsauftrags in bestimmten Bereichen? Und wie kann ich mit regelbasierten Entscheidungen die optimale Entnahmereihenfolge sicherstellen? Die intelligente Steuerung macht das Hochregallager zum aktiven Teil eines reibungslosen Produktionsprozesses. Drei Funktion sind für den Betrieb einer Lackieranlage der Zukunft besonders zentral:

Sequenzoptimierung: Die DXQ-Software gruppiert beispielsweise Karosserien, die in derselbe Farbe lackiert werden sollen. Das reduziert Farbwechsel, spart Ressourcen und steigert die Linieneffizienz.

Flexibilität: Maximal anpassungsfähig unterstützt die Software unterschiedliche Lagerlayouts und individuelle Regeln für das Ein- und Auslagern.

Prozessstabilität: Manuelle Eingriffe werden durch die automatisierte Steuerung des komplexen Materialflusses nahezu überflüssig. Das senkt die Fehleranfälligkeit und somit das Risiko ungeplanter Stillstände.

Vom Fundament bis zur Software

Bei der Planung spielt der Standort eine wichtige Rolle. Innerhalb einer Lackieranlage wird das Hochregallager in die bestehende Gebäudestruktur integriert, außerhalb bietet sich die Silo-Bauweise an. Dabei werden Dach und Wände direkt am Hochregallager befestigt. Das spart Baukosten, denn ein Betongebäude ist nicht mehr erforderlich. Wächst die Produktion, lässt es sich leicht erweitern – ohne tiefgreifende Umbauten.

Jedes Hochregallager benötigt ein stabiles Fundamente für Bediengerät und die Regalkonstruktion. Ist Letztere montiert, folgen Bediengerät, Elektrik und Softwareintegration. Viele Baugruppen einschließlich der elektrischen Vorinstallation werden bereits in der Fertigung von Dürr vormontiert.

Mit unserer Erfahrung aus mehreren Dutzend installierten Hochregallagern weltweit sowie den unterschiedlichsten logistischen und mechanischen Anforderungen stellen wir sicher, dass jedes System reibungslos läuft – von der ersten Schraube bis zur Integration unserer DXQ-Software.“

Christoph Haist

Senior Manager Lackieranlagenplanungbei Dürr

Bei den Themen Sicherheit und Instandhaltung punktet das Hochregallager mit deutlichen Vorteilen. Während Flächenspeicher zahlreiche Sicherheitsbauteile wie Zäune, Türen und Schalter benötigen, kommt das Hochregallager mit deutlich weniger aus – und ist dennoch genauso sicher und zuverlässig. Auch die Wartung ist einfacher: Statt rund 60 Motoren an den Rollenbahnen eines herkömmlichen Flächenspeichers steuern nur drei Motoren das Regalbediengerät. Die Einlagerungsfächer lassen sich zudem bequem von einer Personenkabine am Bediengerät aus warten. Das reduziert den Wartungsaufwand im Hochregallager erheblich und wirkt sich positiv auf die hohe Anlagenverfügbarkeit aus.

Betrachtet man das Gesamtbild, wird klar: Hochregallager sind mehr als reine Lagerflächen – sie sind dynamische Schaltstellen in der Produktion. Mit präziser Steuerung, flexibler Anpassung und geringem Wartungsaufwand bringen sie Lackierprozesse auf ein neues Effizienzniveau. Wer heute auf intelligente Lagerlösungen setzt, schafft nicht nur Platz, sondern auch Tempo und Zuverlässigkeit für die Fertigung von morgen.