Von der Autoindustrie zur Batteriezelle

Was befüllt Dürr Somac in der Automobilproduktion normalerweise und wie kam die Verbindung zur Batteriezelle zustande?

Bastian: Mit unseren Anlagen werden Fahrzeugsysteme für ABS-Bremsen, Kühler, Klimaanlagen, Motoren, Getriebe, Kupplungen oder Servolenkungen exakt und sicher mit Betriebsmitteln befüllt – von der einfachen manuellen Einzelstation bis zur automatisierten, parallelen Befüllung mit unterschiedlichen Flüssigkeiten und Gasen. Mit dem Vormarsch der Elektromobilität steigen unsere Automobilkunden zunehmend selbst in die Batterieherstellung und auch in die Zellherstellung ein. Sie übernehmen ihre Anforderungen auch in die Batterieproduktion. Diese Standards, Normen und andere Vorgaben kennen wir als etablierter Partner der OEMs sehr genau. So hat sich für uns dieser Markt geöffnet. Das war die Grundlage, um unsere Kernkompetenzen in den neuen Bereich der Elektrolytbefüllung übertragen zu können.

Carsten: Die Elektrolytbefüllung mit X.Cellify PF befindet sich im Bereich der Zellmontage von prismatischen oder zylindrischen Batteriezellen. Die Anoden, Kathoden und Separatoren werden hier zunächst gestapelt oder gewickelt, je nachdem, ob prismatische oder zylindrische Zellen produziert werden. Dann wird der entstandene Verbund – bei prismatischen Zellen ist es ein Stapel und bei zylindrischen Zellen eine sogenannte „Jelly Roll“ – in ein Hardcase eingeschlossen, von oben durch eine kleine Öffnung mit Elektrolyt befüllt und dann verschlossen. Der Elektrodenverbund ist ein poröses System: Es dauert nach der Befüllung noch längere Zeit, bis der Elektrolyt das Aktivmaterial vollständig durchdrungen hat. Dieser Prozessschritt des makroskopischen und mikroskopischen Benetzens wird Wetting bzw. Soaking genannt. Dann folgen die Endbearbeitung und Formierung der Zellen. Dabei werden die Zellen erstmals geladen und entladen und dann speziell gelagert, um die elektrochemische Leistung zu stabilisieren.

Inwieweit lässt sich das Know-how aus der Automobilbefülltechnik auf die Zellbefüllung anwenden?

Carsten: Die Zellbefüllung ist eine Vakuumdruckbefüllung, und das ist Teil unseres täglichen Geschäfts. Wir kennen uns damit aus, wie sich Systeme im Vakuum verhalten und auch wie sie auf Überdruck reagieren. Im Bereich der Kältemittelbefüllung arbeiten wir üblicherweise mit Drucklagen um die 20 bar, bei der Befüllung von CO2 reicht der Bereich sogar bis zu 120 bar. Anders als in der Automobilproduktion ist der Behälter, den wir befüllen, aber nicht leer. In der Zelle befindet sich der Elektrodenverbund, der aus dem äußerst eng gepackten, sehr feinen und porösen Aktivmaterial besteht.

Ein anderer wichtiger Faktor ist der Umgang mit dem Medium, das als Elektrolyt benutzt wird. Es ist ein sehr komplexes Stoffgemisch: toxisch, ätzend, entflammbar, hygroskopisch und kristallisierend. Wir bringen das Know-how im Umgang mit anspruchsvollen Medien mit: Kraftstoffe zum Beispiel sind explosiv, Bremsflüssigkeit ist hygroskopisch, Urea – bekannt als Adblue – kristallisiert aus. Diese Flüssigkeiten befüllen wir schon seit Jahrzehnten, können damit umgehen und kennen uns mit Sicherheits- und Schutzkonzepten aus. Die Herausforderung bei der Elektrolytbefüllung ist, mit allen diesen Eigenschaften gleichzeitig umzugehen.

Wann ging es dann tatsächlich los mit der Entwicklung von X.Cellify PF?

Bastian: Im Jahr 2021 haben wir eine Kundenanfrage bekommen für die Befüllung von Batteriezellen. Wir haben uns in einem Produktionswerk des Kunden die Befüllanlagen und den Prozess zeigen lassen. Aus dieser Anfrage hat sich zwar kein Auftrag ergeben, aber uns war nach der Besichtigung klar: Mit unserer Erfahrung aus dem Automobilbereich würden wir das anders machen. Den Prozess können wir optimieren. Das war der Anstoß für unsere Entwicklung.

Bastian: Die Zellbefüllung ist ein Vakuumprozess. Tatsächlich werden aber nach dem Stand der Technik die Zellen vor dem Befüllen nicht vollständig entgast. Das erschwert den Befüllprozess. Außerdem wird die Zelle in mehreren Schritten befüllt, es wird mehrmals Druck reduziert und wieder aufgebaut. Wir wollten das in einem Schritt machen.

Carsten: Wir hatten zuvor bereits ein Verfahren entwickelt, das wir als Grundlage für den neuen Prozess nutzen konnten. Hierbei sollte, genau wie später bei der Batteriezelle, ein nicht druckfestes System mit hohem Druck befüllt werden. Bei der Übertragung auf die Batteriezelle haben wir uns mit den Grundlagen des neuen Mediums auseinandergesetzt: Wie verhält sich der Elektrolyt? Wir haben Modelle genutzt, um den Einfluss von Restgasen, die Durchdringung des Aktivmaterials usw. zu untersuchen. Dann wurde der hydraulische Befüllprozess entwickelt und zuletzt die Maschine.

Wie ist das Entwicklungsteam bei Dürr Somac zusammengesetzt?

Carsten: Unser Kernteam besteht aus Mechanik- und Softwarekonstrukteuren sowie dem Vertrieb. Gemeinsam entwickeln wir die Funktion der Maschine, das heißt Hydraulik, Pneumatik, Mechanik, Elektrik und Software. Unterstützt wird das Team vom operativen Fachbereich. Bastian begleitet die Entwicklung und ist gleichzeitig das Bindeglied zum Kunden.

Vor dem Hintergrund, dass die Elektrolyte für Batteriezellen gefährliche Stoffe sind – Wo fanden die Entwicklungen statt?

Carsten: Da das Medium sehr gefährlich ist, haben wir damit nicht bei uns am Standort gearbeitet. Wir haben unsere Untersuchungen mit dem Elektrolyt bei externen Partnern im Labor gemacht. An unserem Standort in Stollberg hatten wir zunächst einen kleinen Versuchsaufbau für erste Tests mit Ersatzstoffen. Dann haben wir eine Grundeinheit und eine Befüllkammer gebaut. Die haben wir mit der Zeit erweitert, um 4 bis 6 prismatische Zellen oder 12 Rundzellen darin parallel befüllen zu können.

Bastian: Eine Neuentwicklung geht nicht ohne Kunden als Partner. Zumal die Zellbefüllung ja nur ein Teilprozess innerhalb der Batteriezellfertigung ist. Wir können also das Endprodukt, die fertige Zelle in unserer Versuchsumgebung nicht beurteilen. Um unseren Prozess testen zu können, brauchten wir eine ungefüllte Batteriezelle aus einer Produktion, die wir in unsere Befüllmaschine einsetzen konnten. Anschließend musste die von uns befüllte Zelle dann wieder zurück in die Zellproduktion eingeschleust werden. Dafür einen Batteriezellhersteller als Entwicklungspartner zu finden, war eine große Herausforderung. Schließlich haben wir einen Hersteller gefunden und konnten testen, wie sich die Zelle verhält, auch in Kombination mit Ersatzstoffen, die wir bei uns am Standort genutzt haben.

Carsten: Im Jahr 2024 haben wir zum ersten Mal reale Zellen mit Elektrolyt befüllt. Wir haben diese Zellen wieder in die Produktion zurückgebracht, wo sie dann fertig hergestellt wurden. Das war für uns ein riesiger Meilenstein, die funktionierende Batterie mit den Zellen zu sehen, die wir mit unserem Verfahren und unserer Maschine befüllt haben.

Wie ging es weiter und wo steht die Entwicklung aktuell?

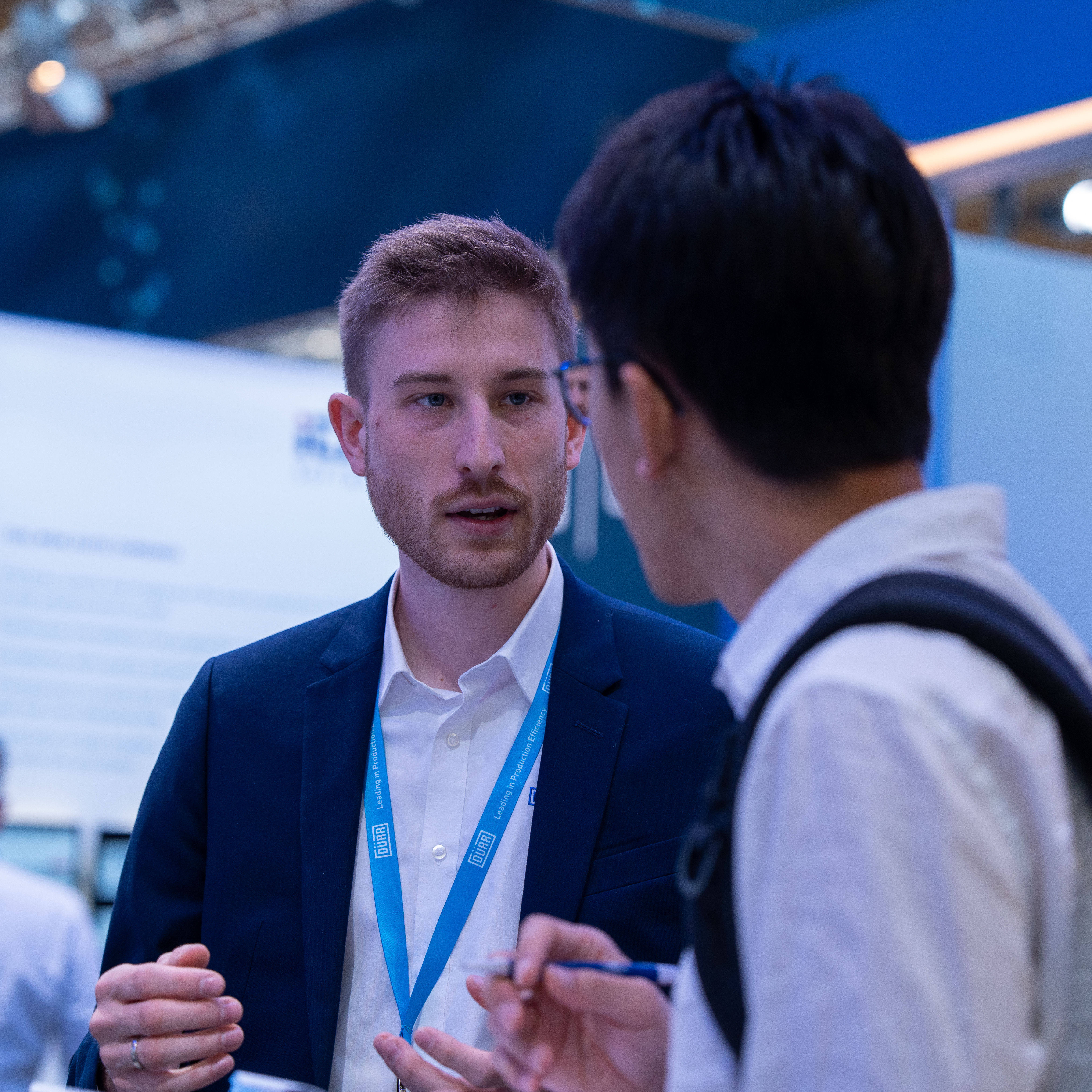

Bastian: Wir haben letztes Jahr unsere Pilotanlage auf der Messe „The Battery Show Europe“ in Stuttgart vorgestellt und sind mit unserer Technik bei vielen Kunden auf Interesse gestoßen. Kurz darauf haben wir eine Pilotanlage aus Schaltschrank, Grundeinheit und Befüllkammer an einen Kunden ausgeliefert. Derzeit sind wir in Gesprächen mit weiteren Kunden, um unser Produkt in der industriellen Fertigung weiter etablieren zu können.

Was ist das Besondere an der entwickelten Elektrolytbefüllanlage X.Cellify PF?

Bastian: In einem Satz beschrieben: Mit X.Cellify PF machen wir eine direkte, einstufige und parallele Befüllung der Zellen mit hohem Befülldruck. Bei der konventionellen Zellbefüllung wird der Elektrolyt dagegen aus einem bereits vorbefüllten Cup-System, einer Art Vorratstank, mit Stickstoffbeaufschlagung in die Zellen gefüllt.

In der Befülltechnik für die Automobilproduktion sind unsere speziellen Befülladapter eine entscheidende Komponente und für viele OEMs ein Kaufgrund. Die Werker in der Endmontage benutzen sie ähnlich wie eine Zapfpistole beim Tanken. Darin steckt viel mechanische Technik, Aktorik und Sensorik. Dieses Know-how haben wir in die Befüllköpfe von X.Cellify PF übernommen. Sie funktionieren ähnlich wie Befülladapter, werden aber nicht von Hand aufgesetzt, sondern sind festverbaut. Mit unserer Technik können wir mit hohem Druck schnell befüllen. Mit bis zu 30 bar Befülldruck erreichen wir das Dreifache des aktuellen Branchenstandards. Der hohe Befülldruck ist für die Hersteller interessant, da wir zum einen schneller befüllen können und zum anderen auch das nachgelagerte Wetting, also das Durchdringen des Elektrolyts verkürzen, weil wir schon direkt nach der Befüllung eine höhere Benetzungsrate erreichen.

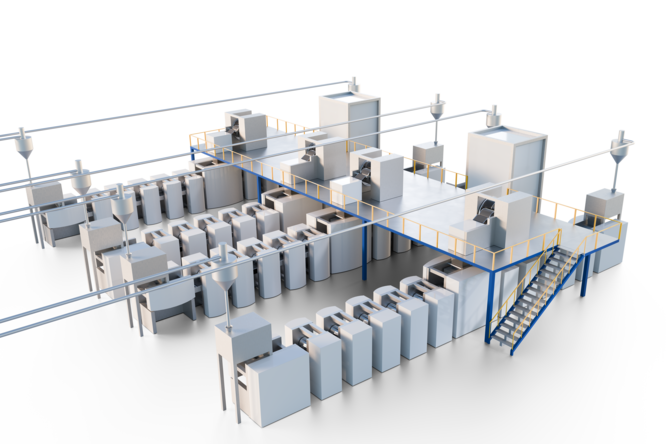

Mit unserem hochpräzisen, eigenentwickelten Dosiersystem befüllen wir außerdem sehr exakt. Unterstützt wird unser Prozess durch eine optimale Vakuumperformance und durch eine eigenentwickelte, schonende Elektrolytvorbehandlung, mit der wir gelöste Gase im Elektrolyt entfernen. Hinzu kommen eigene, mit dem TÜV abgestimmte Sicherheitskonzepte. Besonderen Fokus haben wir auch auf die Wartbarkeit und die Langlebigkeit der verbauten Komponenten gelegt. Ein relevanter Faktor für Zellhersteller ist zudem unser modulares Anlagendesign mit reduziertem Footprint.

Welche Arten von Batteriezellen können mit X.Cellify PF befüllt werden? Welche Rolle spielen Zellform und Zellchemie?

Bastian: Wir können zylindrische und prismatische Hardcasezellen mit verschiedensten Zellchemien befüllen. Wir beobachten den Trend, dass dickflüssigere Elektrolyte verwendet werden. Das macht die Befüllung anspruchsvoller und bringt die Vorteile unserer Hochdruckbefüllung besonders zum Tragen.

Was sind die nächsten Schritte, um X.Cellify PF in die Batteriezellfabriken zu bringen?

Carsten: Unser langfristiges Ziel ist es, X.Cellify PF für die Serienfertigung weiterzuentwickeln und in Gigafactories einzusetzen. Um unsere Maschine skalieren zu können, arbeiten wir mit Standardisierung und Modularisierung – so wie wir das in der Automobilproduktion auch tun. Die Umsetzung gelingt aber nur mit den Kunden gemeinsam.