Nanofiltration: Getestet und überzeugt

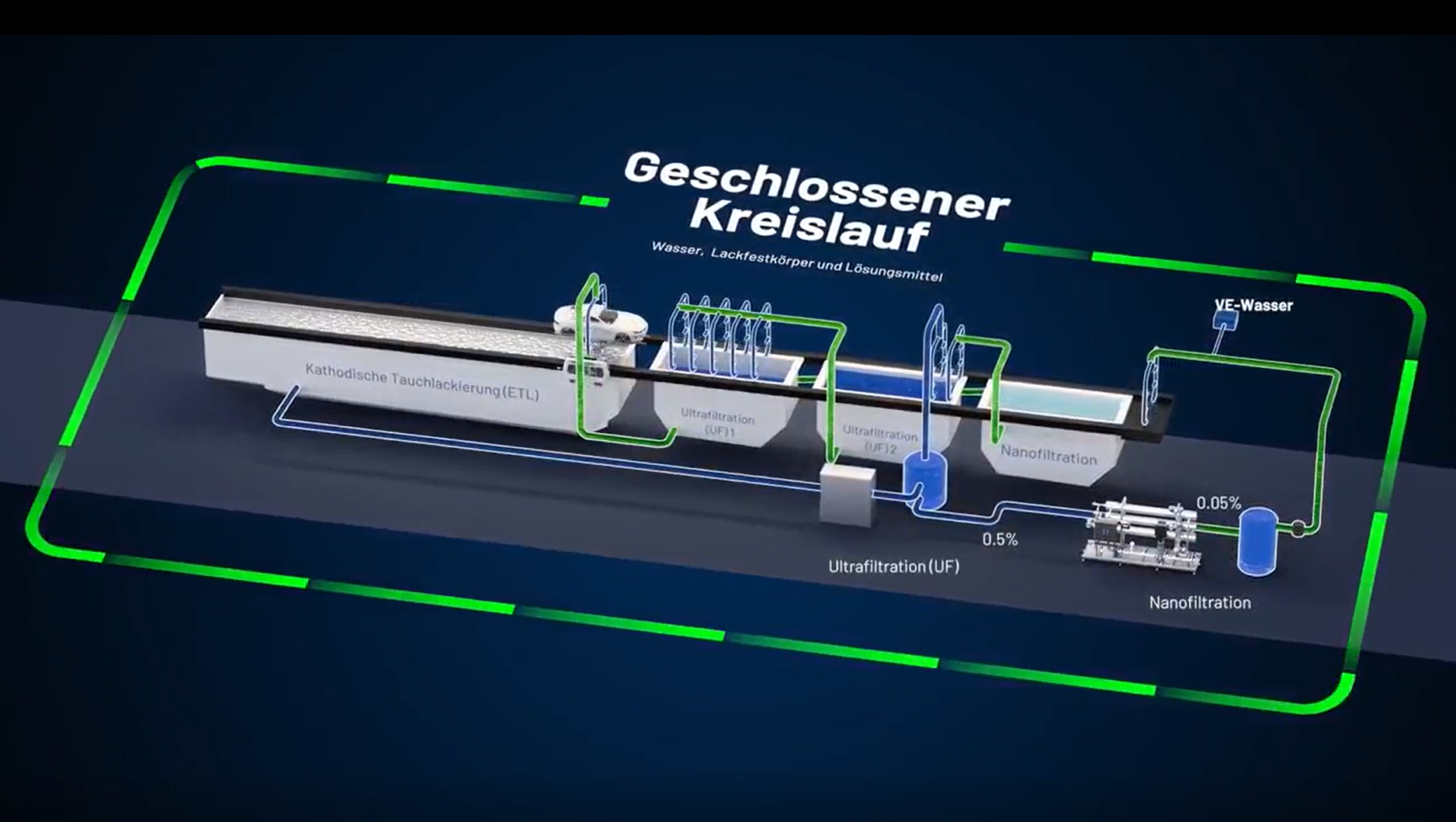

Die Nanofiltration ist ein hocheffizientes Membranverfahren, um Flüssigkeiten zu reinigen und rückzuführen. Bei der Elektrotauchlackierung (KTL) fungiert sie als zusätzliche Filterstufe nach der Ultrafiltration. So wird der Verbrauch von deionisiertem Wasser (DI-Wasser) gesenkt und gleichzeitig die Menge an Abwasser reduziert.

Das Verfahren funktioniert ähnlich wie die Umkehrosmose: Das bereits vorgereinigte Wasser – das sogenannte Ultrafiltrat (UF) – wird unter Druck durch spezielle Membranen gepresst. Diese Membranen liegt zwischen beträgt zwischen 1–10 nm, was eine nachhaltige Trennung bei niedrigem Druck und damit geringem Energieverbrauch ermöglicht. Das Ergebnis ist ein besonders sauberes Wasser, das fast die Qualität von DI-Wasser erreicht.

Nanofiltration im KTL-Prozess

Der letzte Spülvorgang in der Elektrotauchlackierung ist besonders entscheidend für die Oberflächenqualität. Verunreinigungen durch Feststoffe oder Mikroorganismen können zu teuren Nacharbeiten führen. In konventionellen KTL-Anlagen wird am Ende des Prozesses hochwertiges deionisiertem Wasser zur Spülung verwendet – oft in großen Mengen und ohne Rückführung. Das bedeutet: hoher Wasserverbrauch, hohe Kosten, viel Abwasser.

Mit Nanofiltration sieht der Ablauf anders aus:

1. Aufbereitung des Spülwassers

Nach der Tauchlackierung wird das sogenannte Ultrafiltrat – also das bereits vorgereinigte Wasser – aus dem Ultrafiltratbehälter entnommen. Dieses Wasser enthält noch geringe Mengen an gelösten und ungelösten Stoffen

2. Zweiteilige Nutzung des Ultrafiltrats

Das Ultrafiltrat wird in zwei Ströme aufgeteilt:

Ein Teil wird direkt zur Spülung am Ausgang der letzte UF-Spülstufe verwendet. Der andere Teil wird zur Nanofiltrationseinheit geleitet.

3. Nanofiltration

In der Nanofiltrationseinheit wird das Wasser unter Druck durch spezielle Nanomembranen gepresst. Diese Membranen sind so fein, dass sie selbst kleinste Partikel und Moleküle zurückhalten. Das Ergebnis sind zwei neue Ströme:

- Nanofiltrat (Permeat) – ein besonders reines Wasser, das nahezu die Qualität von DI-Wasser erreicht (<0,05 % Feststoffgehalt)

- Konzentrat – enthält die zurückgehaltenen Stoffe.

4. Rückführung und Kaskadierung

Das Nanofiltrat wird in einem separaten Tank gesammelt und über Sprühringe in die letzte Spülstufe eingespeist – anstelle von frischem DI-Wasser. Von dort wird es kaskadiert: Es fließt von der letzten Spülstufe zur vorherigen. Schließlich gelangt es zurück in den Kathodischen Tauchlackierungstank, wo es erneut in den Prozess eingebunden wird.

Gleichzeitig ist der Prozess ressourcenschonend, sicher und wirtschaftlich:

- Bis zu 75 % Einsparung bei Betriebskosten

- Bis zu 86.000 € Einsparung pro Jahr in Europe

- Bis zu 21.000 m³ weniger DI-Wasserverbrauch jährlich (mehr als 155.000 Badewannen oder ca. 84 olympische Schwimmbecken)

- Reduktion des Abfallaufkommens

- Verbesserte Prozessqualität durch konstante Wasserreinheit

Sicherheit durch Pilottests – Vertrauen durch Erfahrung

Die Leistungsfähigkeit der Nanofiltration hängt maßgeblich von der chemischen Zusammensetzung des eingesetzten Lacks ab. Unterschiedliche Lacktypen können sich in ihrer Reaktion auf die Filtrationsprozesse deutlich unterscheiden. Um sicherzustellen, dass die Nanofiltration unter realen Bedingungen zuverlässig funktioniert, bietet Dürr sogenannte Pilottests an.

Dabei wird eine kompakte, mobile Nanofiltrationseinheit direkt beim Kunden installiert – ohne großen baulichen Aufwand oder Produktionsunterbrechung. Innerhalb weniger Stunden ist das System einsatzbereit und kann über einen Zeitraum von drei bis sechs Monaten betrieben werden. Während dieser Zeit werden kontinuierlich wichtige Parameter wie Feststoffgehalt, pH-Wert und Leitfähigkeit sowohl im Nanofiltrat als auch im Konzentrat gemessen und dokumentiert.

Diese Daten liefern nicht nur wertvolle Einblicke in die Prozessstabilität, sondern ermöglichen auch die Auswahl der optimalen Membrankonfiguration für den jeweiligen Lacktyp. Gerade bei individuellen Anforderungen oder neuen Projekten bietet die Pilotierung eine sichere Grundlage für fundierte Entscheidungen.

Seitens des Fahrzeugherstellers wurden die Pilotversuche begleitet. Dr. Julia Schuchardt, Leiterin der Abteilung Verfahrensentwicklung Beschichtungstechnik und Korrosionsschutz bei Mercedes-Benz AG, zieht ein durchweg positives Fazit:

„Die Ergebnisse zeigen eindeutig, dass das gesamte Nanofiltrat durch Kaskadierung das bislang eingesetzte vollentsalzte Wasser (VEW) vollständig ersetzen kann. Zudem konnten wir Einsparpotenziale identifizieren, die im konventionellen Prozess über die letzte VEW-Spülung als Abwasser anfallen. Mit dem Nanofiltrationsprozess lässt sich der Chemikalieneintrag in die Abwasserbehandlung reduzieren und gleichzeitig ein wichtiger Beitrag zur Erreichung unserer Nachhaltigkeitsziele im Bereich Wasserverbrauch leisten.“

Die Pilotierung verdeutlicht, wie innovative Technologien zur Ressourcenschonung und Prozessoptimierung beitragen können.

Auch nach der Installation und Inbetriebnahme ist Dürr für seine Kunden da. Wer sich für das Service-Paket entscheidet, erhält drei Mal pro Jahr einen Besuch von Dürr-Servicemitarbeitenden, die die Leistung der Nanofiltrationsanlage sowie des KTL-Anlage überprüfen und optimieren.