Modular. Flexibel. Effizient.

1. Herr Heinsohn, können Sie uns zu Beginn verraten, was es mit EcoProWet auf sich hat?

Sehr gerne! EcoProWet ist ein völlig neues Konzept einer modularen Vorbehandlungs- und kathodischen Tauchlackierungsanlage (VBH und KTL). Es lässt sich je nach Bedarf auf die aktuelle Produktionskapazität erweitern und braucht in der Lackieranlage zudem nur wenig Platz.

2. Herr Dr. Seyboth, können Sie uns als Entwickler erläutern, wie EcoProWet konkret funktioniert?

Ja, natürlich. Im Kern besteht EcoProWet aus verschiedenen, standardisierten Modulen, die nebeneinandergestellt die Prozessfolge abbilden. Mit Hilfe von Querförderern – das sind in der Regel Querschiebewagen mit Rollenbahnen – werden die Karosserien von einer zur anderen Kammer befördert.

3. Sie haben die Module angesprochen. Aus welchen Teilen besteht die Prozessabfolge?

Dr. Seyboth: Grundsätzlich unterscheiden wir zwischen Vorbehandlung und Tauchlackierung.

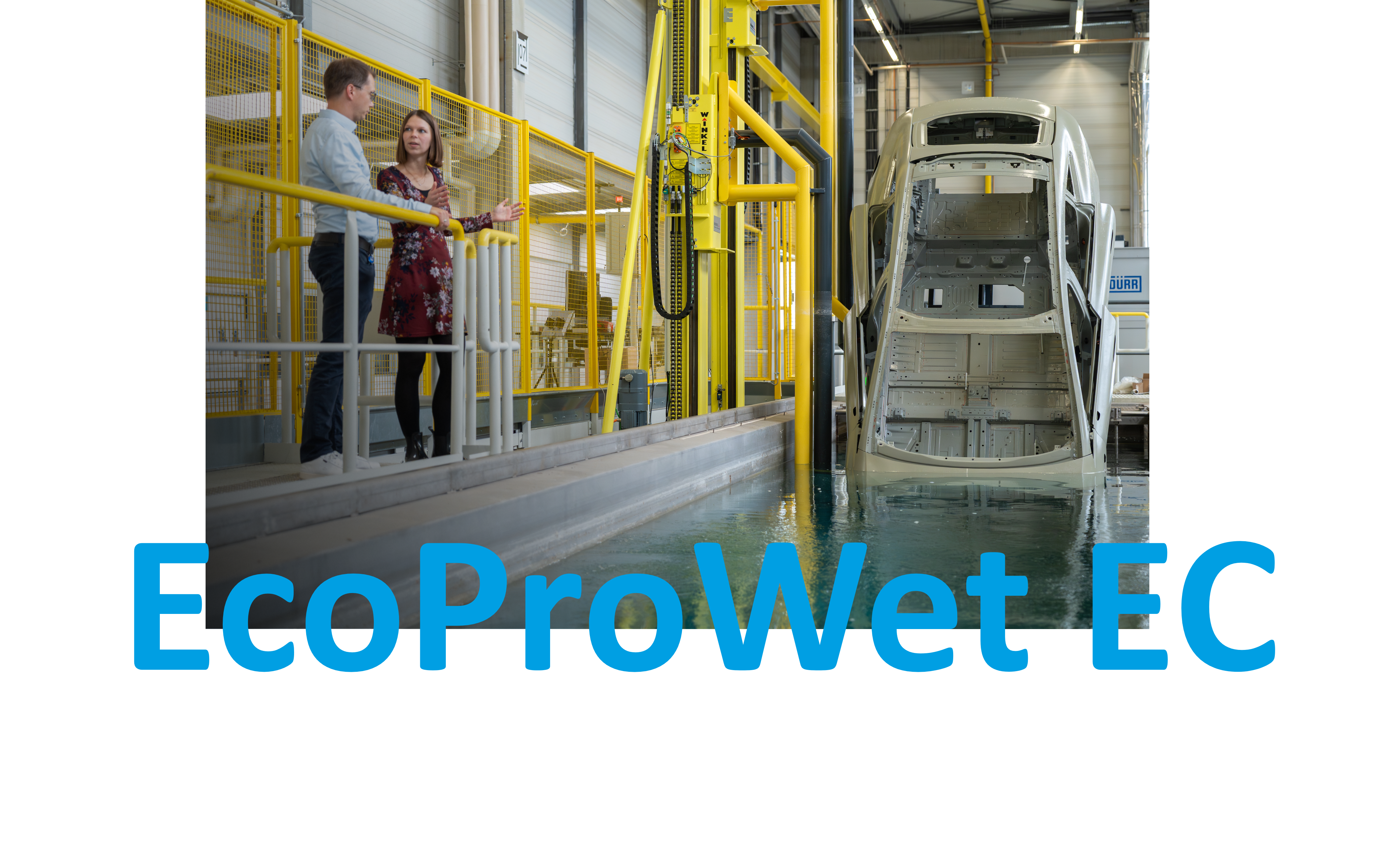

In der Vorbehandlung gibt es Tauch- und Spritzprozesse. Bei bisher bekannten Anlagenkonzepten werden die Karosserien in ein mit Behandlungsflüssigkeit gefülltes Becken eingetaucht, während bei EcoProWet die Fahrzeuge in Kammern geflutet werden. Kurz gesagt: Zuvor wurde das Auto in die Flüssigkeit getaucht, jetzt bringen wir die Flüssigkeit gezielt zum Auto.

In der Tauchlackierung ist der Unterschied zum bekannten Verfahren nicht so groß. Aufgrund der speziellen Eigenschaften des Lacks ist das Fluten hier keine sinnvolle Option.

4. Können Sie uns erklären, welche konkreten Vorteile EcoProWet im Vergleich zur bisherigen Vorbehandlung hat?

Heinsohn: Sowohl für die Vorbehandlung als auch für die Tauchlackierung gilt, dass die Anlage in Modulen aufgebaut wird und so je nach Bedarf erweitert werden kann. Dadurch lässt sich die Anlage auf kleinstem Platz realisieren und die Kapitalbindung minimieren. Darüber hinaus bietet EcoProWet einige andere Vorteile, vor allem in Bezug auf Energiebilanz, einfache Wartung, kurze Realisierungszeit und eine hohe Qualität der Beschichtung.

5. Wie lassen sich PT/EC kombinieren?

Dr. Seyboth: Prinzipiell lassen sich EcoProWet PT und EcoProWet EC voneinander trennen. Wenn ein Kunde sich für eine modulare Anlage für die Vorbehandlung entscheidet, kann er zum Beispiel eine kathodische Tauchlackierung (KTL) mit RoDip wählen. Um alle Vorteile von ProWet auszuschöpfen, ist es jedoch sinnvoll komplett auf das neue System umzustellen.

6. Was hat Dürr dazu bewegt, die Vorbehandlung weiterzuentwickeln?

Heinsohn: Seit einiger Zeit gibt es viel Bewegung auf dem Markt. Im Rahmen der E-Mobility werden immer wieder Start-Ups gegründet, die in kleinen Stückzahlen mit neuen Fahrzeugkonzepten den Markt erobern wollen, um bei Erfolg die Produktionskapazität sukzessive zu steigern. Aus dieser Richtung kam die Anforderung, dass wir Systeme brauchen, die mit der steigenden Produktionskapazität Schritt halten können. EcoProWet ist deshalb flexibel und skalierbar.

7. Und wie kamen Sie auf die Idee, Herr Dr. Seyboth?

Dr. Seyboth: Die Idee haben wir uns nicht einfach aus dem Ärmel geschüttelt. Die Grundidee ist das Ergebnis eines systematischen Innovationsprozesses, der durch unsere Kollegen aus dem Innovationsmanagement moderiert wurde. Am Anfang haben wir uns mit einem halben Dutzend Experten aus dem Bereich VBH/KTL für mehrere Workshops eingeschlossen und an verschiedenen Ideen getüftelt. Herausgekommen sind am Ende vier potenzielle Konzepte, die wir anschließend aus verschiedenen Blickwinkeln beleuchtet haben. Nach einem langen Prozess ist letztendlich EcoProWet entstanden.

8. Wie lange hat die Entwicklung bis zur Finalisierung gebraucht?

Dr. Seyboth: Ein so komplexes System zu entwickeln braucht natürlich Zeit. Neben den prozesstechnischen Fragestellungen ergibt sich mit einem so neuartigen Konzept Entwicklungs- und Klärungsbedarf in sehr vielen Bereichen. So mussten neue Lösungen in der Fördertechnik und Steuerungstechnik gefunden werden, aber auch Fragen zu Montage, Logistik und Arbeitssicherheit geklärt werden. All das haben wir in vielen Iterationsschritten in enger Zusammenarbeit mit Kollegen aus den verschiedenen Fakultäten Verfahrenstechnik, Steuerungstechnik, Fördertechnik, Fertigung, Logistik und Montage gemeistert. Vor allem aber haben wir von Anfang an mit den führenden Chemielieferanten aus der Branche intensiv zusammengearbeitet. Ohne deren Unterstützung und die gemeinsame Validierung wäre ein solches System niemals im Markt erfolgreich.

9. Wann sehen wir EcoProWet erstmals in der Anwendung?

Heinsohn: Generell bekommen wir viel Lob und Anerkennung für unseren Ansatz und sind auch immer wieder in Projekten sehr detailliert involviert. Mittlerweile zeigt sich, dass auch außerhalb unserer „PKW-Welt“ Interesse besteht und wir dort eine erste Betasite platzieren können. Auch haben wir in unserem Technikum eine Pilotanlage installiert, in dem Kunden jederzeit die Vorbehandlung ihrer Karosserien oder andere Bauteile testen können.